ແນະນໍາໂດຍຫຍໍ້ຂະບວນການຜະລິດຂອງຫລົ້ມຈົມສະແຕນເລດ. ການຜະລິດອ່າງລ້າງສະແຕນເລດໂດຍທົ່ວໄປປະກອບມີການຄັດເລືອກວັດຖຸດິບ, ຂະບວນການຜະລິດ, ການປິ່ນປົວພື້ນຜິວ, ແລະອື່ນໆ, ໂດຍທົ່ວໄປແລ້ວ, ສາມຂັ້ນຕອນນີ້ແມ່ນຕ້ອງການ, ໃນນັ້ນການຄັດເລືອກວັດຖຸດິບແລະຂະບວນການຜະລິດແລະການປິ່ນປົວແມ່ນສໍາຄັນທີ່ສຸດ.

ການຄັດເລືອກວັດຖຸດິບ

ໃນປັດຈຸບັນ, ວັດສະດຸສະແຕນເລດທີ່ໃຊ້ທົ່ວໄປໂດຍຜູ້ຜະລິດຫລົ້ມຈົມສະແຕນເລດພາຍໃນປະເທດແມ່ນແຜ່ນສະແຕນເລດທີ່ມີຄວາມຫນາ 0.8-1.0 ມມ, ເຊິ່ງເຫມາະສົມທີ່ສຸດສໍາລັບການຜະລິດຫລົ້ມຈົມ. ຖ້າແຜ່ນບາງເກີນໄປ, ມັນຈະສົ່ງຜົນກະທົບຕໍ່ຊີວິດການບໍລິການແລະຄວາມເຂັ້ມແຂງຂອງບ່ອນຫລົ້ມຈົມ. ຖ້າແຜ່ນຫນາເກີນໄປ, ມັນງ່າຍທີ່ຈະທໍາລາຍເຄື່ອງໂຕະທີ່ລ້າງແລ້ວ.

ຂະບວນການຜະລິດ

ມີສອງຂັ້ນຕອນການປິ່ນປົວຕົ້ນຕໍສໍາລັບອ່າງຫລົ້ມຈົມຂອງສະແຕນເລດ: ການເຊື່ອມໂລຫະແລະການປະກອບແບບຫນຶ່ງຄັ້ງ.

1. ວິທີການເຊື່ອມ

ວິທີການເຊື່ອມໂລຫະແມ່ນການເຈາະພື້ນຜິວຂອງຮ່ອງແລະຮ່າງກາຍຂອງຮ່ອງແຍກຕ່າງຫາກ, ແລະຫຼັງຈາກນັ້ນເຊື່ອມຕໍ່ທັງສອງໂດຍການເຊື່ອມ, ແລະຕື່ມຂໍ້ມູນໃສ່ແລະຂັດຜິວຂອງການເຊື່ອມ. ໂດຍທົ່ວໄປແລ້ວ, ບໍ່ມີຮ່ອງຮອຍການເຊື່ອມໂລຫະໃນລັກສະນະທາງຫນ້າ. ວິທີການຜະລິດແລະການປຸງແຕ່ງນີ້ແມ່ນງ່າຍດາຍໃນຂະບວນການແລະສາມາດບັນລຸໄດ້ໂດຍອຸປະກອນກົດ punch ຂະຫນາດນ້ອຍແລະ molds ງ່າຍດາຍ. ໂດຍທົ່ວໄປແລ້ວ, ແຜ່ນສະແຕນເລດ 0.5-0.7mm ແມ່ນໃຊ້. ວິທີການປຸງແຕ່ງນີ້ມີການສູນເສຍຫນ້ອຍໃນລະຫວ່າງຂະບວນການຜະລິດແລະຄ່າໃຊ້ຈ່າຍແມ່ນຂ້ອນຂ້າງຕໍ່າ. ດັ່ງນັ້ນ, ລາຄາຂອງອ່າງລ້າງສະແຕນເລດທີ່ຜະລິດໂດຍວິທີການນີ້ແມ່ນຂ້ອນຂ້າງຕໍ່າ. ໃນປັດຈຸບັນຕາບໃດທີ່ມັນເປັນຜະລິດຕະພັນຈາກຜູ້ຜະລິດປົກກະຕິ, ຂະບວນການເຊື່ອມໂລຫະແມ່ນ welded ໂດຍການເຊື່ອມໂລຫະຄື້ນຄວບຄຸມຕົວເລກ, ແລະຄຸນນະພາບແມ່ນຜ່ານ. ມີສອງວິທີ:

1) ທໍາອິດແມ່ນການເຊື່ອມໂລຫະອ້ອມຂ້າງຂອງອ່າງແລະກະດານ, ຍັງເອີ້ນວ່າການເຊື່ອມ seam (ການເຊື່ອມໂລຫະລຸ່ມ).

ປະໂຫຍດຂອງມັນແມ່ນຮູບລັກສະນະທີ່ສວຍງາມຂອງມັນ. ຫຼັງຈາກການປິ່ນປົວຢ່າງເຂັ້ມງວດ, ມັນບໍ່ງ່າຍທີ່ຈະຊອກຫາການເຊື່ອມໂລຫະ, ແລະຫນ້າດິນຂອງບ່ອນຫລົ້ມຈົມແມ່ນຮາບພຽງແລະລຽບ. ຂໍ້ເສຍແມ່ນວ່າຜູ້ບໍລິໂພກບາງຄົນສົງໃສຄວາມທົນທານຂອງມັນ. ໃນຄວາມເປັນຈິງ, ເຕັກໂນໂລຢີການເຊື່ອມໂລຫະໃນປະຈຸບັນສ່ວນໃຫຍ່ແມ່ນປະກອບມີການເຊື່ອມໂລຫະຍ່ອຍແລະການເຊື່ອມໂລຫະທີ່ກ້າວຫນ້າທາງດ້ານການຄວບຄຸມຕົວເລກ, ແລະຄຸນນະພາບໄດ້ຜ່ານໄປ. ຂໍ້ເສຍຂອງວິທີການເຊື່ອມນີ້ແມ່ນວ່າມັນບໍລິໂພກວັດສະດຸຫຼາຍເກີນໄປແລະຕ້ອງເຈາະແຜ່ນເຫຼັກສອງແຜ່ນ.

2) ອີກອັນຫນຶ່ງແມ່ນການເຊື່ອມກົ້ນຂອງສອງອ່າງດຽວເຂົ້າໄປໃນຫນຶ່ງ, ຍັງເອີ້ນວ່າການເຊື່ອມ butt.

ປະໂຫຍດແມ່ນວ່າອ່າງອາບນ້ໍາແລະກະດານຖືກຍືດຍາວແລະສ້າງຂື້ນຢ່າງສົມບູນ, ເຊິ່ງມີຄວາມເຂັ້ມແຂງແລະທົນທານ. ຂໍ້ເສຍແມ່ນວ່າຮ່ອງຮອຍການເຊື່ອມໂລຫະແມ່ນງ່າຍທີ່ຈະເຫັນ, ແລະຄວາມຮາບພຽງຢູ່ເລັກນ້ອຍ. ແທ້ຈິງແລ້ວ, ບາງອັນທີ່ເອີ້ນວ່າອ່າງລ້າງຖັງສອງຂັ້ນຕອນແມ່ນບໍ່ໄດ້ປະທັບອອກຈາກວັດສະດຸຫນຶ່ງແຕ່ຖືກເຊື່ອມໂດຍສອງອ່າງຫນຶ່ງ. ໃນເວລາທີ່ທ່ານຊື້ມັນ, ທ່ານສາມາດຈ່າຍເອົາໃຈໃສ່ກັບການເຊື່ອມຕໍ່ solder ແມ່ນຢູ່ໃນພາກກາງຂອງການຫລົ້ມຈົມສອງ, ຊຶ່ງສາມາດເບິ່ງຈາກຂ້າງໄດ້ຢ່າງສິ້ນເຊີງ. ແຜ່ນຫນຶ່ງຖືກ punched ເຂົ້າໄປໃນສອງ sinks. ບໍ່ມີເຕັກໂນໂລຢີດັ່ງກ່າວໃນໂລກ. ສິ່ງທີ່ຍາກທີ່ສຸດທີ່ຈະເຮັດສໍາລັບຫມໍ້ເຊື່ອມແມ່ນເພື່ອຮັບປະກັນພື້ນຜິວຮາບພຽງຂອງຫມໍ້. ຖ້າມັນສາມາດຮັບປະກັນໄດ້, ມັນແມ່ນວິທີທີ່ດີທີ່ສຸດແທ້ໆ. ເນື່ອງຈາກວ່າມັນໃຊ້ວັດສະດຸດຽວກັນກັບ stretching ໂດຍລວມ, ມັນຍັງສາມາດແກ້ໄຂບັນຫາ stretching ຂອງ stretching conjoined.

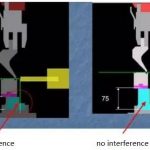

ຄຸນນະພາບການເຊື່ອມຂອງອ່າງລ້າງແມ່ນປັດໃຈສໍາຄັນທີ່ສຸດທີ່ມີຜົນກະທົບຕໍ່ຊີວິດຂອງອ່າງລ້າງ. ການເຊື່ອມໂລຫະທີ່ດີສາມາດປ້ອງກັນ rust ແລະ desoldering. ການເຊື່ອມໂລຫະຄວນຈະລຽບ, ລຽບ, ແຫນ້ນ, ບໍ່ມີການເຊື່ອມໂລຫະທີ່ບໍ່ຖືກຕ້ອງ, ຈຸດ rust, ແລະ burrs. ອ່າງຄູ່ທັງໝົດທີ່ມີຄວາມເລິກເກີນ 18 ຊມ ແມ່ນເຊື່ອມ. ເນື່ອງຈາກວ່າຖັງນ້ໍາ double ແມ່ນ stretched ຫຼາຍກ່ວາ 18cm ໃນເວລາດຽວກັນ (ຄວາມເລິກຂອງ tank, ບໍ່ແມ່ນຄວາມສູງທັງຫມົດຂອງ tank ແລະຂ້າງຂອງ tank), ມັນແມ່ນຄວາມເລິກຈໍາກັດຂອງເຕັກໂນໂລຊີການປຸງແຕ່ງ.

2. ວິທີການຍືດຕົວແບບປະກອບແບບຫນຶ່ງຄັ້ງ (ສ່ວນໃຫຍ່ແມ່ນໃຊ້ສໍາລັບຮ່ອງດຽວ)

ວິທີການປຸງແຕ່ງອ່າງລ້າງສະແຕນເລດນີ້ແມ່ນເຮັດດ້ວຍວັດສະດຸທັງຫມົດ, ເຊິ່ງຕ້ອງການອຸປະກອນການປຸງແຕ່ງທີ່ຂ້ອນຂ້າງສູງແລະແມ່ພິມ. ເນື່ອງຈາກວ່າການປະກອບເປັນຄັ້ງດຽວຮຽກຮ້ອງໃຫ້ມີຄຸນນະພາບສູງແລະ ductility ຂອງແຜ່ນ, ມັນໂດຍທົ່ວໄປແລ້ວ punched ກັບແຜ່ນສະແຕນເລດຫນາ 0.8-1mm. ໃຊ້ແມ່ພິມປະສົມປະສານແລະອຸປະກອນການກົດດັນທີ່ນໍາເຂົ້າ. ເນື່ອງຈາກການສູນເສຍການຕັດຂະຫນາດໃຫຍ່ຂອງຂອບຂອງແຜ່ນໃນການຜະລິດຂອງວິທີການ molding ຫນຶ່ງການສັກຢາ, ແລະການລົງທຶນສູງໃນ molds ແລະອຸປະກອນ, ຄ່າໃຊ້ຈ່າຍແມ່ນສູງ. ດັ່ງນັ້ນ, ອ່າງລ້າງສະແຕນເລດທີ່ຜະລິດໂດຍວິທີການນີ້ແມ່ນລາຄາແພງກວ່າ.

ຂະບວນການຜະລິດແມ່ພິມຄັ້ງດຽວແມ່ນມີຄວາມນິຍົມຫຼາຍ, ແລະຂະບວນການຜະລິດຂອງມັນແມ່ນມີຄວາມຫຍຸ້ງຍາກ. ເທກໂນໂລຍີການຜະລິດປະເພດນີ້ແມ່ນມີຄວາມຕ້ອງການຫຼາຍ, ແລະຂະບວນການກອບເປັນຈໍານວນຫນຶ່ງຊິ້ນແມ່ນຂະບວນການທີ່ສໍາຄັນໂດຍສະເພາະ, ເຊິ່ງຕ້ອງການວັດສະດຸແຜ່ນເຫຼັກສູງ. ມັນແກ້ໄຂບັນຫາການຮົ່ວໄຫຼທີ່ເກີດຈາກການເຊື່ອມໂລຫະຂອງອ່າງລ້າງນ້ໍາທີ່ການເຊື່ອມໂລຫະບໍ່ສາມາດທົນທານຕໍ່ການກັດກ່ອນຂອງສານເຄມີຕ່າງໆ (ເຊັ່ນ: ຜົງຊັກຟອກ, ເຄື່ອງເຮັດຄວາມສະອາດສະແຕນເລດ, ແລະອື່ນໆ). ແຕ່ມີຂໍ້ບົກຜ່ອງຫຼາຍຢ່າງໃນການລ້າງຈານເຂົ້າໄປໃນບ່ອນຫລົ້ມຈົມ, ເຊັ່ນ:

1) ຄວາມຫນາໂດຍລວມຂອງຫລົ້ມຈົມສ້າງຕັ້ງຂຶ້ນແມ່ນບໍ່ສະເຫມີ, ຂ້ອນຂ້າງບາງ, ສ່ວນຫຼາຍແມ່ນປະມານ 0.7mm. ເທກໂນໂລຍີນີ້ບໍ່ໄດ້ຖືກເອົາຊະນະໃນປັດຈຸບັນ, ດ້ານລຸ່ມຂອງອ່າງລ້າງແມ່ນບາງເກີນໄປ, ແລະຄວາມຫນາຂອງອ່າງທີ່ດີກວ່າຄວນຈະເປັນ 0.8-1.0mm.

2) ອ່າງລ້າງບໍ່ສາມາດເລິກເກີນໄປ. ເນື່ອງຈາກວ່າມັນເລິກເກີນໄປ, ຝາຂອງອ່າງລ້າງຈະບາງເກີນໄປແລະແຕກ, ແລະນ້ໍາຕື້ນເກີນໄປຈະ splash ອອກໄດ້ຢ່າງງ່າຍດາຍ, ຊຶ່ງເປັນບັນຫາໃນການນໍາໃຊ້.

3) ຖັງນ້ໍາ stretching ໂດຍທົ່ວໄປຕ້ອງການ annealing ອຸນຫະພູມສູງ, ປົກກະຕິແລ້ວຢູ່ໃນອຸນຫະພູມສູງກວ່າ 1200 ອົງສາ. ຫຼັງຈາກການປິ່ນປົວດັ່ງກ່າວ, ຄວາມເຂັ້ມແຂງຂອງຖັງນ້ໍາແມ່ນອ່ອນແອລົງຕາມທໍາມະຊາດ, ແລະຄວາມແຂງຂອງຖັງນ້ໍາແມ່ນຫຼຸດຫນ້ອຍລົງ.

4) ໃນແງ່ຂອງການປິ່ນປົວແຂບ, ອ່າງທີ່ຂ້ອນຂ້າງຍາວໂດຍທົ່ວໄປແມ່ນ flanging ຊັ້ນດຽວ. ໃນດ້ານຫນຶ່ງ, ມັນເປັນໄປໄດ້ຫຼາຍທີ່ຈະຕັດມືຂອງພະນັກງານຕິດຕັ້ງ. ສິ່ງທີ່ສໍາຄັນທີ່ສຸດແມ່ນວ່າບໍ່ມີ "rib ເສີມ" ແລະນ້ໍາຫນັກບໍ່ດີພໍ. ໃນເວລາດຽວກັນ, ມັນຍາກທີ່ຈະບັນລຸຜົນກະທົບຂອງນ້ໍາປະທັບຕາ.

5) ກະດານ stretch ໂດຍລວມແມ່ນຍາກທີ່ຈະແປ.

6) ຄ່າໃຊ້ຈ່າຍແມ່ນສູງເກີນໄປ. ເນື່ອງຈາກຄວາມຕ້ອງການສູງທີ່ສຸດສໍາລັບວັດສະດຸແລະຂະບວນການ, ຄ່າໃຊ້ຈ່າຍຂອງອ່າງຫນຶ່ງແມ່ນເພີ່ມຂຶ້ນ virtually.

ປະໂຫຍດຂອງການຫລົ້ມຈົມແບບຫນຶ່ງຄັ້ງແມ່ນວ່າວັດສະດຸແມ່ນດີກວ່າຂອງອ່າງເຊື່ອມ, ຂະບວນການສັບສົນ, ແລະການປຸງແຕ່ງມີຄວາມຫຍຸ້ງຍາກ. ຂະບວນການຂອງການເຊື່ອມໂລຫະການຫລົ້ມຈົມແມ່ນງ່າຍດາຍ, ແລະແຜ່ນໄດ້ຖືກສ້າງຕັ້ງຂຶ້ນບໍ່ດີໃນເວລາດຽວ, ແຕ່ລາຄາພີ່ນ້ອງແມ່ນລາຄາຖືກກວ່າເລັກນ້ອຍ, ແລະຄວາມຫນາຂອງແຜ່ນລຸ່ມແມ່ນຍັງຫນາກ່ວາການປະກອບເປັນຄັ້ງດຽວ. ເວົ້າງ່າຍໆ, ມັນບໍ່ມີຄວາມແຕກຕ່າງກັນໃນການນໍາໃຊ້ລະຫວ່າງຫລົ້ມຈົມທີ່ເຊື່ອມແລະຫລົ້ມຈົມຫນຶ່ງຊິ້ນ. ຢ່າງໃດກໍ່ຕາມ, ເນື່ອງຈາກເຫດຜົນຂອງຂະບວນການ, ອ່າງລ້າງສະແຕນເລດທີ່ປະສົມປະສານບໍ່ສາມາດເຮັດໃຫ້ເລິກເກີນໄປແລະມີບັນຫາຂອງນ້ໍາ splashing. ປະໂຫຍດທີ່ໂດດເດັ່ນທີ່ສຸດຂອງການຫລົ້ມຈົມແບບປະສົມປະສານແມ່ນວ່າມັນຈະບໍ່ມີບັນຫາການຮົ່ວໄຫຼເນື່ອງຈາກຊ່ອງຫວ່າງການເຊື່ອມຂອງອ່າງອາບນ້ໍາບໍ່ໄດ້ຖືກ corroded ໂດຍຄວາມຫລາກຫລາຍຂອງແຫຼວສານເຄມີ (ເຊັ່ນ: ຝຸ່ນຊັກຟອກ, ເຄື່ອງເຮັດຄວາມສະອາດສະແຕນເລດ, ແລະອື່ນໆ). ແຕ່ຂໍ້ໄດ້ປຽບນີ້ບໍ່ມີຂໍ້ໄດ້ປຽບໃດໆເພາະວ່າໄລຍະເວລາຮັບປະກັນຍາວ.

ການປິ່ນປົວດ້ານ

ໃນປັດຈຸບັນມີ 4 ປະເພດຂອງຂະບວນການຮັກສາພື້ນຜິວສໍາລັບຫລົ້ມຈົມຂອງສະແຕນເລດ: ຫນຶ່ງແມ່ນອາກາດຫນາວ (ແປງ), ອີກອັນຫນຶ່ງແມ່ນ sandblasting (ດ້ານເງິນ pearl matt), ອັນທີສາມແມ່ນການຂັດ (ກະຈົກ), ແລະສີ່ແມ່ນ embossing.

1. Frosting (ຮູບແຕ້ມສາຍ)

ໃນປັດຈຸບັນ, ຂະບວນການຮັກສາພື້ນຜິວທີ່ຖືກນໍາໃຊ້ຢ່າງກວ້າງຂວາງທີ່ສຸດໃນອຸດສາຫະກໍາການປຸງແຕ່ງຫລົ້ມຈົມຂອງສະແຕນເລດແມ່ນອາກາດຫນາວ (ການແຕ້ມເສັ້ນ). ຜູ້ຜະລິດບາງຄົນເຮັດຂະບວນການ frosting ຂ້ອນຂ້າງງ່າຍດາຍ, ແລະຄ່າໃຊ້ຈ່າຍຍັງຕໍ່າ. ພຽງແຕ່ໃຊ້ລໍ້ຂັດເພື່ອຂັດ. ລູກຄ້າດັ່ງກ່າວບໍ່ມີຄວາມຕ້ອງການສູງຫຼາຍໃນດ້ານຂອງວັດສະດຸ. ຂໍ້ບົກພ່ອງຂອງພື້ນຜິວເລັກນ້ອຍຈະຖືກລົບລ້າງຫຼັງຈາກຂັດມັນຫຼາຍຄັ້ງ.

ໃນປັດຈຸບັນ, ບາງຫນ່ວຍງານຈໍາຫນ່າຍສະແຕນເລດໃນເມືອງ Wuxi ແລະ Zhejiang ໄດ້ນໍາສະເຫນີອຸປະກອນການຫລົ້ມຈົມນ້ໍາມັນມ້ວນທັງຫມົດ, ເຊິ່ງຍົກສູງຂອບເຂດສໍາລັບວິສາຫະກິດປຸງແຕ່ງຫລົ້ມຈົມຂອງສະແຕນເລດ. ຈໍາເປັນຕ້ອງໄດ້ເອົາໃຈໃສ່ຫຼາຍຕໍ່ຄຸນນະພາບຂອງຫນ້າດິນຂອງຜະລິດຕະພັນ. ແນ່ນອນ, ການຂຸດນ້ໍາມັນຂອງມ້ວນທັງຫມົດຍັງເປັນການທົດສອບຄຸນນະພາບຂອງພື້ນຜິວຂອງວັດສະດຸ, ລວມທັງຮູບແບບການປຸງແຕ່ງພື້ນຜິວທີ່ລູກຄ້າຕ້ອງການ, ທິດທາງຂອງໂຄງສ້າງ, ແລະອື່ນໆ. ຂໍ້ບົກພ່ອງທີ່ງ່າຍຕໍ່ການປຸງແຕ່ງນີ້. ຂະບວນການແມ່ນແຖບຄວາມແຕກຕ່າງຂອງສີ, ຮູບແບບການສັ່ນສະເທືອນ, ແລະການຫຍໍ້ຫນ້າແລະຄວາມເລິກຂອງຮູບແບບທີ່ເກີດຈາກການປິດຫຼືການປ່ຽນແປງຂອງສາຍແອວໃນລະຫວ່າງການປຸງແຕ່ງ.

2. ການລະເບີດດ້ວຍດິນຊາຍ (ດ້ານເງິນ pearl matt)

ຜົນກະທົບຂອງການຫລົ້ມຈົມຂອງສະແຕນເລດຫຼັງຈາກ sandblasting ແມ່ນ pearl matt. ປະໂຫຍດຂອງມັນແມ່ນວ່າມັນບໍ່ຕິດກັບນ້ໍາມັນ, ແລະມັນງາມຫຼາຍ. ຂະບວນການຮັກສາພື້ນຜິວນີ້ແມ່ນເປັນທີ່ນິຍົມຫຼາຍແລະຄົນອັບເດດ: ໃນເອີຣົບ. ໃນການປິ່ນປົວພື້ນຜິວຂອງເຄື່ອງໃຊ້ໃນຄົວເຮືອນຈໍານວນຫນຶ່ງ, ຜູ້ຜະລິດສົ່ງອອກເກືອບທັງຫມົດຮັບຮອງເອົາຮູບແບບການປຸງແຕ່ງນີ້. Sandblasting ສ່ວນໃຫຍ່ແມ່ນໃຊ້ລູກປັດແກ້ວຍິງ, ແລະຫຼັງຈາກນັ້ນການປິ່ນປົວດ້ານເຄມີ.

3. ການຂັດເງົາ (ກະຈົກ)

ການຂັດເງົາ (ກະຈົກ) ແມ່ນຮູບແບບການປິ່ນປົວພື້ນຜິວທີ່ຖືກນໍາໃຊ້ຢ່າງກວ້າງຂວາງໃນຍຸກທໍາອິດ. ຢ່າງໃດກໍ່ຕາມ, ບໍ່ວ່າຈະອີງໃສ່ການຂັດດ້ວຍມືໃນຕອນເລີ່ມຕົ້ນຫຼືການຂັດກົນຈັກຕໍ່ມາ, ມັນແມ່ນການສະແຫວງຫາຂອງຫນ້າດິນທີ່ລຽບແລະສະທ້ອນ. ພື້ນຜິວທີ່ flatter ແມ່ນ, ລະດັບການສະທ້ອນສູງກວ່າ. ການຂັດຂັດມີຄວາມຕ້ອງການສູງກ່ຽວກັບວັດສະດຸຂອງມັນເອງ, ແລະຄຸນນະພາບຂອງຫນ້າດິນແມ່ນຍາກທີ່ຈະຄວບຄຸມໃນລະຫວ່າງການປຸງແຕ່ງ, ແລະມັນກໍ່ເປັນການຂູດທີ່ງ່າຍທີ່ສຸດ. ແລະຫຼັງຈາກເວລາດົນນານ, ຜົນກະທົບຂອງກະຈົກຫາຍໄປ.

4. Embossing

ຮູບແບບ embossed ແມ່ນເຮັດດ້ວຍວັດສະດຸ embossed. ບໍ່ມີຫຼັກຊັບຂອງອຸປະກອນການນີ້ຢູ່ໃນໂຮງງານເຫຼັກພາຍໃນປະເທດ, ແລະເຕັກໂນໂລຊີການຜະລິດຂອງອຸປະກອນການນີ້ແມ່ນບໍ່ມີຢູ່ໃນໂຮງງານເຫຼັກທັງຫມົດ, ສະນັ້ນຄ່າໃຊ້ຈ່າຍຂອງມັນແມ່ນຂ້ອນຂ້າງສູງ. ອຸປະກອນການ embossed ແມ່ນທົນທານຕໍ່ການສວມໃສ່ຫຼາຍ. ຂ້າພະເຈົ້າສ່ວນບຸກຄົນຄິດວ່າຖ້າຫາກວ່າຄວາມນິຍົມຂອງວັດສະດຸນີ້ສາມາດເປັນທີ່ນິຍົມເຊັ່ນດຽວກັນກັບວັດສະດຸປິ່ນປົວພື້ນຜິວອື່ນໆ, ມັນຍັງຈະໄດ້ຮັບການຍອມຮັບຈາກຕະຫຼາດ.

ຂະບວນການກອບເປັນຈໍານວນສະເພາະຂອງຫລົ້ມຈົມສະແຕນເລດ

1. stretch ກອບເປັນຈໍານວນ

1) ເຄື່ອງ: ໂດຍທົ່ວໄປແລ້ວໃຊ້ເຄື່ອງກົດໄຮໂດຼລິກໂຕນຂະຫນາດໃຫຍ່ (200T) ຫຼືຫຼາຍກວ່ານັ້ນເພື່ອຍືດແຜ່ນ.

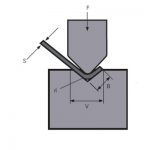

2) Mould: ມຸມບໍ່ຄວນຊື່ເກີນໄປ, ໂດຍທົ່ວໄປໂດຍກົງຂ້າງເທິງφ10, ໂຄງສ້າງຄວນຈະສົມເຫດສົມຜົນ.

3) ວັດສະດຸ: ໂດຍທົ່ວໄປ, ຄວາມຫນາຂອງແຜ່ນແມ່ນຕ້ອງການພາຍໃນ 0.8-1.0mm. ຖ້າມັນເກີນຂອບເຂດນີ້, ເຖິງແມ່ນວ່າກົດໄຮໂດຼລິກ 500T ຈະອ່ອນແອ.

4) ການປິ່ນປົວຄວາມຮ້ອນ: ຖັງນ້ໍາ stretched ໂດຍທົ່ວໄປແລ້ວຕ້ອງການການປິ່ນປົວຄວາມຮ້ອນສູງ annealing, ປົກກະຕິແລ້ວຢູ່ໃນອຸນຫະພູມສູງກວ່າ 1200 ອົງສາ, ເພື່ອກໍາຈັດຄວາມກົດດັນພາຍໃນຫຼັງຈາກ stretching.

5) ການປິ່ນປົວດ້ານ: ການແຕ້ມເສັ້ນລວດ, ຂັດ, ຂັດ (ໂດຍທົ່ວໄປແລ້ວກ້ຽງ).

6) ຂະບວນການ: ຫຼັງຈາກເພີ່ມນ້ໍາມັນແຕ້ມໃສ່ຕາຍ, ແຜ່ນສາມາດໄດ້ຮັບການ stretched ກ້ຽງ, annealing ການປິ່ນປົວຫຼັງຈາກກອບເປັນຈໍານວນ, ແລະການປິ່ນປົວດ້ານ.

2. ການປັ້ນດ້ວຍມື

1) ເຄື່ອງ: ໂດຍທົ່ວໄປແລ້ວໃຊ້ເຄື່ອງບິດເບກ, ກົດໄຮໂດຼລິກສໍາລັບການສ້າງ, ແລະເຄື່ອງເຊື່ອມ argon arc ສໍາລັບການເຊື່ອມໂລຫະ.

2) Fixtures: fixtures ງໍ, molds ກົດບົບໄຮໂດຼລິກ.

3) ວັດສະດຸ: ເນື່ອງຈາກວ່າຂະບວນການ adopts ງໍ, ຄວາມຫນາຂອງແຜ່ນແມ່ນບໍ່ຈໍາກັດ, ແລະຄວາມຫນາທີ່ສົມເຫດສົມຜົນແມ່ນໄດ້ຮັບຮອງເອົາໂດຍທົ່ວໄປຕາມເສດຖະກິດ.

4) ການເຊື່ອມໂລຫະ: ອີງຕາມຄວາມຫນາຂອງວັດສະດຸ, ປະຈຸບັນການເຊື່ອມໂລຫະທີ່ແຕກຕ່າງກັນສາມາດໄດ້ຮັບການຄັດເລືອກ, ສໍາລັບການຍົກຕົວຢ່າງ, ປະຈຸບັນການເຊື່ອມໂລຫະຂ້າງລຸ່ມນີ້ 220A ຖືກນໍາໃຊ້ສໍາລັບ 1.2mm.

5) ການປິ່ນປົວດ້ານ: ການແຕ້ມເສັ້ນລວດ, ຂັດ, ຂັດ (ໂດຍທົ່ວໄປແລ້ວກ້ຽງ).

6) ຂະບວນການ: ໂດຍທົ່ວໄປ, ແຜ່ນແມ່ນງໍແລະສ້າງຕັ້ງຂຶ້ນທໍາອິດ, ແລະຫຼັງຈາກນັ້ນ seams ຂ້າງແມ່ນ welded ຄືກ່ອງ origami, ແລະສຸດທ້າຍການປິ່ນປົວດ້ານແມ່ນປະຕິບັດ.