ເຄື່ອງເບຣກກົດສ່ວນໃຫຍ່ປະຕິບັດການບິດເສັ້ນຊື່ຂອງແຜ່ນ. ໂດຍການນໍາໃຊ້ແມ່ພິມທີ່ງ່າຍດາຍແລະອຸປະກອນຂະບວນການ, ແຜ່ນໂລຫະສາມາດໄດ້ຮັບການກົດດັນເຂົ້າໄປໃນຮູບຮ່າງ geometric ສະເພາະໃດຫນຶ່ງ, ແລະມັນຍັງສາມາດປະມວນຜົນໄດ້ໂດຍການ stretching, punching, punching, corrugation ກົດ. ໃນການຜະລິດຕົວຈິງ, ເຄື່ອງເບກເຄື່ອງກົດ CNC ສ່ວນໃຫຍ່ແມ່ນໃຊ້ເພື່ອຮັບຮູ້ການໂຄ້ງຂອງຮູບຮ່າງເລຂາຄະນິດຕ່າງໆຂອງກ່ອງໂລຫະ, ແກະກ່ອງ, beams ຮູບ U, ແລະສີ່ຫລ່ຽມ. ການປຸງແຕ່ງຂອງມັນມີຄວາມໄດ້ປຽບຂອງເສັ້ນກົງໂຄ້ງສູງ, ບໍ່ມີຮອຍແຂ້ວ, ບໍ່ມີການປອກເປືອກ, ບໍ່ມີຮອຍຂີດຂ່ວນ, ແລະອື່ນໆ.

ດ້ວຍການພັດທະນາຢ່າງຕໍ່ເນື່ອງຂອງເຕັກໂນໂລຍີການຜະລິດເຄື່ອງໂຄ້ງ CNC, ຄວາມໄດ້ປຽບຂອງມັນເຊັ່ນຄວາມຖືກຕ້ອງຂອງຕໍາແຫນ່ງສູງ, ຄວາມສະດວກສະບາຍ, ການຊົດເຊີຍການລົບກວນກິດຈະກໍາສູນ, ແລະຄວາມສອດຄ່ອງທີ່ດີຂອງຜະລິດຕະພັນປຸງແຕ່ງໄດ້ກາຍເປັນທີ່ນິຍົມຫລາຍຂຶ້ນໂດຍບໍລິສັດຜະລິດແຜ່ນໂລຫະສ່ວນໃຫຍ່. ຢ່າງໃດກໍຕາມ, ດ້ວຍຄວາມປາດຖະຫນາຈໍາກັດ, ວິທີການເຮັດໃຫ້ການນໍາໃຊ້ທີ່ດີກວ່າຂອງເຄື່ອງບິດແລະໃຫ້ຫຼິ້ນຢ່າງເຕັມທີ່ກັບຫນ້າທີ່ແລະຂໍ້ໄດ້ປຽບຂອງມັນໄດ້ກາຍເປັນບັນຫາທີ່ຜູ້ຜະລິດທີ່ໃຊ້ CNC press brake bending machines ເອົາໃຈໃສ່ແລະຮີບດ່ວນທີ່ຈະແກ້ໄຂ. ໃນຂະບວນການຜະລິດແລະການນໍາໃຊ້ໃນໄລຍະຍາວ, Zhongrui ໄດ້ຂະຫຍາຍຫນ້າທີ່ຂອງເຄື່ອງຈັກໂຄ້ງຢ່າງມີປະສິດທິພາບແລະປະສົບການທີ່ສະສົມໂດຍຜ່ານການເພີ່ມເຄື່ອງມືຊ່ວຍ, ການຫັນປ່ຽນຂອງ molds ທີ່ມີຢູ່ແລ້ວ, ແລະການນໍາໃຊ້ທີ່ມີຄວາມຍືດຫຍຸ່ນຂອງສະຖານທີ່. ບົດຄວາມນີ້ເອົາເຄື່ອງເບຣກກົດ CNC ຂອງ Zhongrui DA66T ເປັນຕົວຢ່າງແລະແນະນໍາທັກສະໃນການນໍາໃຊ້ຢ່າງລະອຽດ.

ເພີ່ມເຄື່ອງມືຊ່ວຍ

ຖ້າທ່ານຕ້ອງການເຮັດໃຫ້ເຄື່ອງມືເຄື່ອງຫ້າມລໍ້ກົດມີຄວາມຍືດຫຍຸ່ນແລະງ່າຍຕໍ່ການໃຊ້, ການເພີ່ມເຄື່ອງມືຊ່ວຍແມ່ນເປັນສິ່ງຈໍາເປັນ. ການເພີ່ມຂຶ້ນຂອງເຄື່ອງມືຊ່ວຍບໍ່ພຽງແຕ່ສາມາດຂະຫຍາຍລະດັບການປຸງແຕ່ງຂອງເຄື່ອງຈັກ CNC ງໍ, ແຕ່ຍັງປັບປຸງປະສິດທິພາບການປຸງແຕ່ງ.

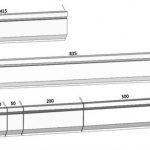

1) ແຜ່ນການຫັນປ່ຽນ (ແຜ່ນກາງຊ່ວຍສໍາລັບ mold ໄວ)

ຄວາມສູງເປີດຂອງເຄື່ອງໂຄ້ງຫມາຍເຖິງໄລຍະຫ່າງລະຫວ່າງໂຕະເຮັດວຽກເທິງແລະຕ່ໍາ. ເນື່ອງຈາກວ່າ CNC bending machine DA66T ມີຄວາມສູງເປີດຂະຫນາດໃຫຍ່, ພິຈາລະນານໍາໃຊ້ການເປີດຂະຫນາດໃຫຍ່ເພື່ອຂະຫຍາຍຂອບເຂດການປຸງແຕ່ງ. ດັ່ງທີ່ສະແດງຢູ່ໃນຮູບທີ 1, ການເພີ່ມແຜ່ນຫັນປ່ຽນອື່ນໃສ່ແຜ່ນປ່ຽນເດີມສາມາດເພີ່ມຄວາມສູງຂອງແຜ່ນເຫຼັກດ້ານຂ້າງຂອງສ່ວນ (ເຖິງ 85 ມມ), ດັ່ງນັ້ນການປຸງແຕ່ງເລິກທີ່ມີຂອບໂຄ້ງດ້ານຂ້າງທີ່ສູງຂຶ້ນສາມາດປະຕິບັດໄດ້. ກະດານປ່ຽນແປງທີ່ເຮັດດ້ວຍຕົວເອງສາມາດປັບແຕ່ງຄວາມກວ້າງຂອງກະດານປ່ຽນໄດ້ຕາມພາກສ່ວນທົ່ວໄປຂອງເຈົ້າເອງ, ແລະມັນເຫມາະສົມທີ່ສຸດສໍາລັບການປຸງແຕ່ງພາກສ່ວນຄວາມກວ້າງຂະຫນາດນ້ອຍທີ່ມີຂອບໂຄ້ງທີ່ສູງກວ່າທັງສອງດ້ານ.

2) ມຸມຂອງກະດານດ້ານຫນ້າ

ດັ່ງທີ່ສະແດງຢູ່ໃນຮູບທີ 2, ດ້ານຫນ້າຂອງເຄື່ອງໄດ້ຖືກຕິດຕັ້ງດ້ວຍມຸມ, ເຊິ່ງສາມາດວາງຊິ້ນສ່ວນຂະຫນາດນ້ອຍແລະຫຼຸດຜ່ອນເວລາທີ່ຈະເອົາຊິ້ນສ່ວນ. ໃນເວລາດຽວກັນ, ໂຕະເຮັດວຽກຂະຫນາດນ້ອຍໄດ້ຖືກຕິດຕັ້ງເພື່ອອໍານວຍຄວາມສະດວກໃນການປຸງແຕ່ງແລະການລວບລວມຊິ້ນວຽກນ້ອຍໆ.

ເຮັດໃຫ້ການນໍາໃຊ້ຢ່າງເຕັມທີ່ຂອງ mold ໄດ້

ການນໍາໃຊ້ຂອງ CNC press brake bending machines ສ່ວນໃຫຍ່ແມ່ນອີງໃສ່ molds ເທິງແລະຕ່ໍາ. ຖ້າຈໍານວນຂອງ molds ມີຂະຫນາດນ້ອຍແລະຄໍາຮ້ອງສະຫມັກບໍ່ຍືດຫຍຸ່ນ, ລະດັບການປຸງແຕ່ງຂອງເຄື່ອງມືເຄື່ອງຈັກຈະຖືກຈໍາກັດຢ່າງຫຼວງຫຼາຍ. ດັ່ງນັ້ນ, ພາຍໃຕ້ເງື່ອນໄຂຄົງທີ່, ວິທີການເພີ່ມປະສິດທິພາບຂອງ mold ທີ່ມີຢູ່ແລ້ວໂດຍຜ່ານການປະສົມປະສານທີ່ດີທີ່ສຸດແລະການຫັນເປັນບາງສ່ວນແມ່ນບັນຫາທີ່ຜູ້ໃຊ້ເຄື່ອງມືເຄື່ອງຈັກທຸກຄົນຕ້ອງຄິດກ່ຽວກັບ. ຕໍ່ໄປນີ້ແມ່ນການທໍາງານການຂະຫຍາຍຕົວທີ່ພວກເຮົານໍາໃຊ້ໃນການນໍາໃຊ້ໂດຍການປ່ຽນແປງ mold ຂອງເຄື່ອງງໍ CNC ການນໍາສະເຫນີ.

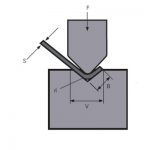

1) Upper die grinding tip R

ເມື່ອຕົວຕາຍເທິງຖືກໃຊ້ເປັນເວລາດົນນານ, ການສວມໃສ່ປາຍຂອງມັນຈະປ່ຽນແປງບໍ່ສະຫມໍ່າສະເຫມີ. ຄວາມສູງຂອງ mold ມີການປ່ຽນແປງແລະຄວາມຖືກຕ້ອງຂອງງໍບໍ່ສາມາດຮັບປະກັນໄດ້. ໂດຍການຂັດ, ແກ້ໄຂປາຍ R, ແລະຈັບຄູ່ກັບຮ່ອງທີ່ມີຮູບຊົງ V ທີ່ໃຫຍ່ກວ່າ, ແຜ່ນຫນາສາມາດພັບໄດ້. ນີ້ prolongs ຊີວິດການບໍລິການຂອງ mold ໄດ້.

2) ປ່ຽນ molds scrap ເພື່ອບັນລຸລະດັບ

ໃນກໍລະນີທີ່ບໍ່ມີແຜ່ນເຫຼັກປະສົມ, ການແກ້ໄຂບັນຫາການສ້າງຮູບແບບຂອງວິທີການກົດແຂບຕາຍແມ່ນຕົວຢ່າງ. ແຂບຕາຍແມ່ນຮູບຊົງໂຄ້ງທີ່ສອງຊັ້ນທັບຊ້ອນກັນ, ແລະປົກກະຕິແລ້ວແມ່ນໃຊ້ສໍາລັບການເສີມສ້າງ. ໂດຍທົ່ວໄປ, ກະດານທີ່ສູງກວ່າ 2 ມມມີເກືອບບໍ່ມີຂອບຕາຍ. ກົດແຂບຕາຍຕ້ອງໄດ້ຮັບການສ້າງຕັ້ງຂຶ້ນໂດຍການປະສົມ bending die, ແລະມັນຕ້ອງໄດ້ຮັບການແບ່ງອອກເປັນຫຼາຍກ່ວາສອງຂະບວນການທີ່ຈະສ້າງຕັ້ງຂຶ້ນ.

ວິທີການທີ່ໃຊ້ທົ່ວໄປແມ່ນໃຊ້ແຜ່ນເຫຼັກປະສົມ, ດັ່ງທີ່ສະແດງຢູ່ໃນຮູບທີ 3. ໃນຂັ້ນຕອນທໍາອິດ, ວັດສະດຸຖືກພັບກັບ 30 °, ແລະໃນຂັ້ນຕອນທີສອງ, ມຸມໂຄ້ງ 30 °ແມ່ນຖືກຈັດໃສ່ຢູ່ດ້ານຫນ້າຂອງທໍ່. mold ປະສົມ, ແລະອຸປະກອນການແມ່ນ folded ເຂົ້າໄປໃນແຂບຕາຍ. ແຕ່ພວກເຮົາບໍ່ມີຕົວບິດທີ່ເຮັດດ້ວຍອົງປະກອບ, ມີພຽງແຕ່ແຜ່ນເຫຼັກບິດມຸມສ້ວຍແຫຼມ 30° ເທົ່ານັ້ນ. ຈົ່ງເຮັດສໍາເລັດຂັ້ນຕອນທໍາອິດຂອງການເຊື່ອມໂລຫະແຜ່ນເຫຼັກທີ່ມີ mold ທີ່ມີຢູ່ແລ້ວ, ແລະຂັ້ນຕອນທີສອງສາມາດຊອກຫາວິທີອື່ນເທົ່ານັ້ນ. ໃນຂັ້ນຕອນທີສອງ, molds ເທິງແລະຕ່ໍາແມ່ນທັງສອງຮາບພຽງ. ຫຼັງຈາກການວິເຄາະ, ສ່ວນກາງຂອງແມ່ພິມຕ່ໍາສອງເທົ່າ v-groove ສາມາດຖືກນໍາໃຊ້ເປັນສ່ວນຍົນ, ແລະ mold ເທິງແມ່ນຊອກຫາຍົນ. ເອົາ mold ເທິງ scrapped ທີ່ມີຢູ່ແລ້ວແລະ grind ແຂບມີດເຂົ້າໄປໃນຮູບແບບຮາບພຽງ, ດັ່ງນັ້ນການແກ້ໄຂບັນຫາການກອບເປັນຈໍານວນກົດແຂບຕາຍໄດ້.

ການນໍາໃຊ້ຊຸດຂອງ molds ດັດແກ້ນີ້ຍັງສາມາດແປໄດ້. ໃນການປຸງແຕ່ງຕົວຈິງ, ຜູ້ປະຕິບັດເຄື່ອງມືເຄື່ອງຈັກບາງຄັ້ງກໍ່ເຮັດຜິດພາດ, ລວມທັງຂອບງໍຫຼືຂະຫນາດບິດທີ່ບໍ່ເທົ່າທຽມກັນ. ໃນກໍລະນີທີ່ຄວາມຕ້ອງການດ້ານຫນ້າຂອງສ່ວນບໍ່ສູງ, ມັນເປັນການເສຍໃຈທີ່ຈະຂູດຊິ້ນສ່ວນ, ພຽງແຕ່ລົບຂອບໂຄ້ງໃຫ້ຮາບພຽງ. Knockout ແມ່ນແຮງງານຫຼາຍ, ແຕ່ມັນສາມາດປັບລະດັບໄດ້ງ່າຍໂດຍໃຊ້ການປະສົມປະສານແມ່ພິມຂ້າງເທິງ. ພາກສ່ວນສາມາດໄດ້ຮັບການກົດດັນໄດ້ຢ່າງງ່າຍດາຍດ້ວຍມືກັບ molds ເທິງແລະຕ່ໍາ, ແລະຫຼັງຈາກນັ້ນພາກສ່ວນໄດ້ຖືກ flattened ໂດຍເຄື່ອງບິດ CNC.

ທັກສະໃນລະຫວ່າງການປະຕິບັດງານ

1) ການຈັດວາງຂອງແຜ່ນເຫຼັກຕາຍແລະອຸປະກອນການປຸງແຕ່ງ

ໃນເວລາທີ່ຈັດວາງແຜນການ, ຄວນໄດ້ຮັບການພິຈາລະນາປັດໄຈດັ່ງຕໍ່ໄປນີ້:

ກ. ຈັດແຈງວັດສະດຸທີ່ມີຄວາມຫນາດຽວກັນຮ່ວມກັນ;

ຂ. ຈັດລຽງແມ່ພິມຂອງຮູບແບບດຽວກັນຮ່ວມກັນ;

ຄ. ແມ່ພິມທີ່ມີຮູບຮ່າງຄ້າຍຄືກັນແມ່ນຈັດລຽງກັນ.

ນີ້ສາມາດຫຼຸດຜ່ອນເວລາແລະຄວາມຖີ່ຂອງການທົດແທນ mold.

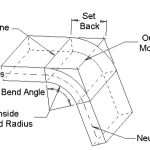

2) ການຈັດຕໍາແຫນ່ງມຸມຂວາຂອງພາກສ່ວນແຄບແລະຂະຫນາດນ້ອຍ

ໃນເວລາທີ່ສ່ວນໂຄ້ງແມ່ນແຄບແລະຍາວ, ມັນບໍ່ງ່າຍທີ່ຈະຊອກຫາ. ໃນລະຫວ່າງການປຸງແຕ່ງ, ມັນມັກຈະເກີດຂື້ນວ່າການຈັດຕໍາແຫນ່ງຫຼັງການຕັດສິນໃຈ, ແລະສ່ວນທີ່ງໍແມ່ນງ່າຍທີ່ຈະ tilt. ດັ່ງນັ້ນ, ການນໍາໃຊ້ວິທີການນໍາໃຊ້ໃນຮູບ 4, mold ແມ່ນ glued ກັບ mold ຕ່ໍາເພື່ອຮັບປະກັນມຸມທີ່ຖືກຕ້ອງ. ເມື່ອງໍແບບນີ້, ສ່ວນບໍ່ງ່າຍທີ່ຈະອຽງ.

3) ການງໍຂອງພາກສ່ວນສາມຫລ່ຽມ

ເມື່ອຊິ້ນສ່ວນໂຄ້ງແມ່ນງໍ, ພາກສ່ວນທີ່ມີມຸມແຫຼມບໍ່ງ່າຍທີ່ຈະໃກ້ຊິດກັບກົດລະບຽບຫລັງ. ໂດຍທົ່ວໄປແລ້ວ, ເມື່ອມິຕິທີ່ນ້ອຍທີ່ສຸດ L ≤10 ມມທັນທີກົດລະບຽບຫລັງ, ອຸປະກອນການຈັດຕໍາແຫນ່ງຄວນໄດ້ຮັບການພິຈາລະນາ. ໃນການເຮັດວຽກຕົວຈິງ, ການອອກແບບແລະຂະບວນການແມ່ນງ່າຍທີ່ຈະຖືກລະເລີຍ, ແລະບັນຫາດັ່ງກ່າວມັກຈະເກີດຂື້ນ. ໃນເວລາທີ່ການປຸງແຕ່ງ, ອີງຕາມຂະຫນາດຂອງພາກສ່ວນ, ມັນຖືກກໍານົດວ່າສິ້ນດຽວແມ່ນສອດຄ່ອງກັບການຕາຍຂອງງໍແລະສິ້ນສອງແມ່ນສອດຄ່ອງກັບການກັບຄືນໄປບ່ອນ.

4) ເພີ່ມແຜ່ນບາງ R

ເນື່ອງຈາກຄວາມຕ້ອງການທີ່ແຕກຕ່າງກັນຂອງລູກຄ້າ, ມູນຄ່າ R ທີ່ກໍານົດໄວ້ໃນຂອບໂຄ້ງແມ່ນແຕກຕ່າງກັນ. ໃນຂະບວນການປຸງແຕ່ງ, ສໍາລັບພາກສ່ວນທີ່ບໍ່ຕ້ອງການຄວາມຖືກຕ້ອງຂອງມິຕິລະດັບສູງ, ໃຫ້ໃຊ້ແຜ່ນຮອງເພື່ອເພີ່ມຄ່າ R ເພື່ອໃຫ້ສາມາດໄດ້ຮັບຄ່າ R ທີ່ຕ້ອງການຫຼັງຈາກງໍ. ອີງຕາມຄວາມຕ້ອງການຂອງການອອກແບບ, R ຫມາຍເຖິງຄວາມສໍາພັນລະຫວ່າງ V ແລະພາຍໃນ R ເພື່ອເລືອກຄວາມຫນາຂອງແຜ່ນແລະພັບມັນເຂົ້າໄປໃນຮູບຮ່າງທີ່ສະແດງຢູ່ໃນຮູບ 5. ເມື່ອນໍາໃຊ້, ໃຫ້ໃຊ້ clamp ເພື່ອ clamp mold ເທິງ. ວິທີການນີ້ແມ່ນໃຊ້ງ່າຍແລະສາມາດນໍາໃຊ້ໄດ້ຫຼາຍຊັ້ນ.

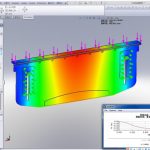

5) ສ່ວນດຽວແລະການຕັ້ງຄ່າ mold ຫຼາຍ

Zhongrui ໃຊ້ DA66T CNC ເຄື່ອງໂຄ້ງດ້ວຍທໍ່ໄຮໂດຼລິກ 2 ຖັງເປັນການສາທິດ. ພະຍາຍາມຕິດຕັ້ງແມ່ພິມຫຼາຍຮູບທີ່ສະແດງຢູ່ໃນຮູບທີ 6, ນັ້ນແມ່ນ, ແມ່ພິມເທິງແລະລຸ່ມຂອງຕົວແບບດຽວກັນໄດ້ຖືກຕິດຕັ້ງຢູ່ໃນພາກສ່ວນຕ່າງໆໃນເວລາດຽວ, ເຊິ່ງສາມາດສໍາເລັດການປຸງແຕ່ງຫຼາຍງໍຂອງພາກສ່ວນທັງຫມົດ, ຫຼຸດຜ່ອນເວລາຂອງການຕິດຕັ້ງແມ່ພິມ. ແລະການຈັດການຊ້ໍາຂອງພາກສ່ວນ. ໃນປັດຈຸບັນ, ຄວາມສູງເທົ່າທຽມກັນ bending ເທິງຕາຍໄດ້ປາກົດຢູ່ໃນຕະຫຼາດ. ຄວາມສູງຂອງ mold ເທິງແມ່ນເປັນເອກະພາບທັງຫມົດ, ແລະ molds ຂອງຮູບຮ່າງທີ່ແຕກຕ່າງກັນຍັງສາມາດຖືກນໍາໃຊ້ໃນຕາຕະລາງດຽວກັນ. ດ້ວຍວິທີນີ້, ມັນເປັນໄປໄດ້ທີ່ຈະປະຕິບັດການງໍ segmental ຂອງ molds ທີ່ແຕກຕ່າງກັນ.

6) ບັນທຶກໂຄງການຂອງພາກສ່ວນປົກກະຕິ

ຫຼັງຈາກພາກສ່ວນປົກກະຕິໄດ້ຖືກປຸງແຕ່ງ, ຕົວກໍານົດການປະມວນຜົນຄວນໄດ້ຮັບການບັນທຶກໄວ້ໃນເວລາ, ແລະໂຄງການຄວນຈະຖືກເກັບໄວ້ໃນພື້ນທີ່ເກັບຮັກສາຂອງເຄື່ອງ bending ທີ່ມີຕົວເລກແຕ້ມສ່ວນ, ເພື່ອໃຫ້ສາມາດນໍາມາໃຊ້ໃຫມ່ໃນອະນາຄົດ, ຫຼຸດລົງຢ່າງຫຼວງຫຼາຍ. ການກະກຽມກ່ອນທີ່ຈະງໍ. ນອກນັ້ນທ່ານຍັງສາມາດເຮັດຕາຕະລາງ, ເຊິ່ງປະກອບດ້ວຍການຕັ້ງຄ່າສະເພາະຂອງຊື່ສ່ວນ, ຕົວເລກແຕ້ມ, ຮູບພາບ, ວັດສະດຸ, ແລະຕົວກໍານົດການບິດ. ຕາຕະລາງໄດ້ຖືກແບ່ງອອກເປັນແຜ່ນເຫຼັກ, ແຜ່ນອາລູມິນຽມ, ແລະແຜ່ນສະແຕນເລດ. ແຕ່ລະປະເພດໄດ້ຖືກຈໍາແນກໂດຍຄວາມຫນາຂອງວັດສະດຸ. ເວລາທີ່ມັນໃຊ້ເວລາເພື່ອຊອກຫາພາກສ່ວນປົກກະຕິຈະຫຼຸດລົງ. ຖ້າລວມກັບບັດຂະບວນການ, ນີ້ແມ່ນຄໍາແນະນໍາການປຸງແຕ່ງທີ່ສົມບູນຫຼາຍ. ເຖິງແມ່ນວ່າພະນັກງານໃຫມ່ທີ່ມີປະສົບການຫນ້ອຍກໍ່ສາມາດປະຕິບັດຕາມການກະຕຸ້ນເຕືອນເພື່ອປຸງແຕ່ງຊິ້ນສ່ວນຕ່າງໆ.

7) ຄວາມຍາວຂອງ mold ບໍ່ພຽງພໍທີ່ຈະງໍຢູ່ໃນພາກສ່ວນ

ໃນການປຸງແຕ່ງຢູ່ໃນບ່ອນ, ມັນມັກຈະເກີດຂື້ນວ່າຄວາມຍາວຂອງ mold ແມ່ນນ້ອຍກວ່າຂອບໂຄ້ງ. ເນື່ອງຈາກວ່າ molds ພິເສດຈໍານວນຫຼາຍຖືກກໍານົດໂດຍການນໍາໃຊ້ຜະລິດຕະພັນຄົງທີ່, ວິທີການຂອງ segmented bending ໄດ້ຖືກນໍາໃຊ້ໃນເວລາທີ່ຄວາມຍາວຂອງ mold ແມ່ນຫນ້ອຍກ່ວາແຂບງໍ. ບ່ອນທີ່ຄວາມຍາວຂອງ mold ແມ່ນໃກ້ຊິດກັບແຂບງໍ, ຈີກຂອບ perpendicular ກັບແຂບງໍ, ແລະຫຼັງຈາກນັ້ນພັບແຂບງໍກັບຂະຫນາດທີ່ກໍານົດໄວ້ໃນພາກສ່ວນຕ່າງໆ. ຮູບ 7a ແມ່ນເຄິ່ງຊ້າຍຂອງສ່ວນໂຄ້ງ, ແລະຮູບ 7b ແມ່ນເຄິ່ງຂວາຂອງສ່ວນໂຄ້ງ.

8) ການນໍາໃຊ້ stud ໃນ backgauge ກັບຕໍາແຫນ່ງ

ໃນເວລາທີ່ຂະຫນາດຂອງພາກສ່ວນທີ່ງໍແມ່ນຂະຫນາດໃຫຍ່ແລະໃຊ້ backgauge ກັບຕໍາແຫນ່ງ, ພາກສ່ວນມັກຈະຈົມລົງເນື່ອງຈາກນ້ໍາຫນັກຂອງຕົນເອງ, ສ່ວນທີ່ຖືດ້ວຍມືແມ່ນສັ້ນ, ແລະປະຕິບັດການບໍ່ງ່າຍທີ່ຈະຖື workpiece ໄດ້. ເພື່ອຮັບປະກັນລະດັບຂອງຊິ້ນສ່ວນ, ຜູ້ປະຕິບັດການຕ້ອງໄດ້ຮັບການຈັດລຽງຕາມກົດລະບຽບດ້ານຫລັງເພື່ອຍຶດຊິ້ນສ່ວນຕ່າງໆໃຫ້ຢູ່ໃນລະດັບດ້ວຍມື. ດັ່ງນັ້ນ, ເມື່ອປຸງແຕ່ງຊິ້ນສ່ວນດັ່ງກ່າວ, 2 ຜູ້ປະກອບການຕ້ອງໄດ້ຮັບການຈັດລຽງ. ໃນການເຮັດວຽກ, ມັນພົບວ່າເຄື່ອງວັດແທກດ້ານຫລັງສາມາດຫຼຸດລົງເປັນຂະຫນາດທີ່ແນ່ນອນ, ແລະ studs ກ່ຽວກັບການວັດແທກດ້ານຫລັງແມ່ນໃຊ້ສໍາລັບການຕັ້ງຕໍາແຫນ່ງ, ແລະພາກສ່ວນຕ່າງໆແມ່ນຖືກຈັດໃສ່ຕາມແນວນອນກ່ຽວກັບເຄື່ອງວັດແທກດ້ານຫລັງ. ນີ້ບໍ່ພຽງແຕ່ຫຼຸດຜ່ອນຈໍານວນຜູ້ປະຕິບັດງານ, ແຕ່ຍັງຮັບປະກັນຄວາມຖືກຕ້ອງຂອງເຄື່ອງຈັກ.

9) ຮູບຮ່າງປິດເລິກໂຄ້ງ

ໃນການປຸງແຕ່ງຕົວຈິງ, ການປຸງແຕ່ງໂຄ້ງຮູບຮ່າງປິດເລິກສາມາດນໍາໃຊ້ໄດ້ຢ່າງຍືດຫຍຸ່ນ. ໃນກໍລະນີທີ່ບໍ່ມີຕົວຍຶດເລິກປະເພດປິດ, ເມື່ອງໍຊິ້ນສ່ວນດັ່ງທີ່ສະແດງຢູ່ໃນຮູບທີ 7, ສະພາບຂອງການຍຶດຖືທີ່ສະແດງໃນຮູບ 8 ແມ່ນຖືກຮັບຮອງເອົາ. ແຍກກະດານການປ່ຽນແປງ, ໄລຍະຫ່າງແມ່ນເລັກນ້ອຍກວ່າຄວາມກວ້າງຂອງສ່ວນ, ແລະຂະຫນາດໄດ້ຖືກຈັດສັນຢ່າງສົມເຫດສົມຜົນ, ແລະສອງສ່ວນສາມາດງໍໄດ້ໃນເວລາດຽວ.

ວິທີການປຸງແຕ່ງແລະເຕັກນິກການນໍາສະເຫນີຂ້າງເທິງສາມາດແກ້ໄຂບັນຫາການປຸງແຕ່ງຂອງຈໍານວນຂະຫນາດໃຫຍ່ຂອງພາກສ່ວນທີ່ຄ້າຍຄືກັນໃນຜະລິດຕະພັນ, ແລະເຫມາະສົມຫຼາຍສໍາລັບການພັດທະນາຜະລິດຕະພັນທີ່ມີຫຼາຍແນວພັນ, batch ຂະຫນາດນ້ອຍແລະວົງຈອນການຜະລິດສັ້ນ. ຜ່ານວິທີການດັ່ງກ່າວ, ບໍ່ພຽງແຕ່ບັນລຸລາຍຈ່າຍຂອງເຄື່ອງມືເທົ່ານັ້ນ, ຫາກຍັງສາມາດຫຼຸດຜ່ອນວົງຈອນການຜະລິດ, ປຸງແຕ່ງໃຫ້ສັ້ນລົງ, ຕົ້ນທຶນການຜະລິດຫຼຸດລົງ, ຄຸນນະພາບຜະລິດຕະພັນໄດ້ຮັບການປັບປຸງ. ວິທີການປຸງແຕ່ງແລະທັກສະການນໍາໃຊ້ເຫຼົ່ານີ້ຍັງສາມາດຖືກນໍາໃຊ້ແລະສົ່ງເສີມໃນ CNC press brake bending machines ທີ່ມີໂຄງສ້າງທີ່ຄ້າຍຄືກັນ.